Die Bestimmung des Maschinenrisikos ist ein Schlüsselfaktor für die Umsetzung eines Präventionskonzepts für sichere Arbeitsbedingungen. Eine schlechte Konzeption der Schutzeinrichtungen oder der Steuerkreise von Maschinen kann zu Fehlfunktionen führen. Dies kann schwerwiegende Folgen für die Sicherheit des Bedienpersonals oder der Personen haben, die in der Nähe arbeiten.

Eine Industriemaschine ist gefährlich aufgrund zahlreicher beweglicher, schneidender Komponenten, oder beispielsweise Laser. Es ist daher unerlässlich, die Risiken und Gefahren abzuwägen, die mit der normalen Nutzung der Maschine verbunden sind.

Um Ihre Maschine unter den besten Sicherheitsbedingungen zu nutzen und Risiken zu beseitigen, bevor sie auftreten, müssen Sie eine Sicherheitsstudie durchführen und sich dabei an den Industriestandards orientieren, die mit der Maschine und ihrem Betrieb verbunden sind.

Dazu müssen wir die Maschinenspezifischen Risiken definieren und bewerten. Die entsprechenden Standards an denen wir uns orientieren sind IEC/EN 62061 und IEC 61508.

Nutzungs- und Betriebsgrenzen

Um die mit einer Maschine verbundenen Risiken zu kennen, muss man vor allem wissen, wo sie aufgestellt wird. Sie müssen überprüfen, in welcher Umgebung sie sich befindet; im Freien, in Innenräumen; wer Zugang zu der Anlage hat…

Bei der Planung und Installation einer Maschine müssen immer sowohl technische als auch menschliche Faktoren berücksichtigt werden. Ziel ist es, das Risiko für Unfälle so weit wie möglich zu reduzieren.

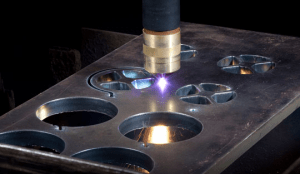

Um die Vorgehensweise zu veranschaulichen, nehmen wir als Beispiel einen CNC-Plasmaschneidtisch. Diese Maschine zum Schneiden von weichen Metallen verwendet einen Lichtbogen mit einer Temperatur von ca. 18 000 °C. Am Kontaktpunkt mit dem Metallstück führt dies zu einem fast sofortigen Schmelzen des Metalls.

Die Maschine erzeugt beim Schneiden viele Funken. Das Gestell, an dem der Schneidbrenner befestigt ist, bewegt sich auf Schienen, wodurch die Gefahr von Quetschungen besteht.

Identifizierung gefährlicher Phänomene

Um das Risikoniveau zu ermitteln, verwenden wir die Tabellen der Normen für Maschinensicherheit IEC/EN 62061, IEC 61508 und ISO 12100:2010.

Vorgehensweise :

- Etappe 1 : Bestimmung der Maschinenbeschränkungen

- Etappe 2 : Identifizierung von Gefahren

- Etappe 3 : Risikoabschätzung

- Etappe 4 : Risikobewertung

- Etappe 5 : Ist die Maschine sicher?

| Nein

Risikoreduzierung : -Designmassnahmen -Zusatzfunktionen -Informierung des Personals |

Ja Abschluss der Studie |

In diesem Beispiel sind die möglichen Risiken :

- Quetschung / Einklemmen

- leichte Verbrennungen

- schwere Verbrennungen

[vc_column_textUnsere Maschine hat einen beweglichen Schlitten, der auf einer Zahnstange läuft, was die Gefahr birgt, dass ein Finger abgetrennt wird. Außerdem erzeugt geschmolzenes Metall Funken, die je nach betroffener Körperstelle mehr oder weniger schwere Verbrennungen verursachen können. Um das erforderliche Sicherheitsniveau zu ermitteln, muss eine Risikobewertung durchgeführt werden.

Risikobewertung / SIL-Berechnung

- SIL: Safety Integrity Level – Sicherheitsstufe

- PL: Performance Level – Leistungsniveau

Dies sind für die Maschinensicherheit gebräuchlichen Bezeichnungen.

Das SIL-Niveau berücksichtigt die Schwere des Unfalls, die Häufigkeit der Gefahr (ab welcher Betriebsdauer der Maschine tritt das Risiko auf), die Wahrscheinlichkeit des Eintretens und die Möglichkeiten, den Unfall zu begrenzen oder zu vermeiden.

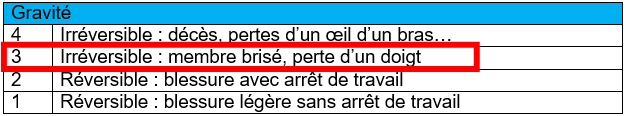

Im Folgenden werden wir sehen, wie man ein Sicherheitsniveau definieren und auf eine Gefahrenzone anwenden kann. Dazu muss die Schwere der Gefahr eingestuft werden.:

In unserem Beispiel ist der Schweregrad 3, da ein Finger abgetrennt werden kann. Wir merken uns Stufe 3, was für die endgültige Tabelle benötigt wird.

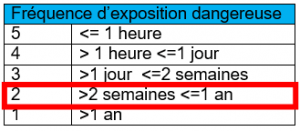

Sobald der Schweregrad ermittelt wurde, wird die Häufigkeit der gefährlichen Aussetzung betrachtet, ab welcher Dauer der Nutzung der Maschine das Risiko auftreten kann.

Es handelt sich um einen Unfall, der mehrmals im Jahr vorkommen kann, aber er kommt selten vor, daher wird als Häufigkeit >2 Wochen und <=1 Jahr gewählt, die Häufigkeit ist also gleich 2.

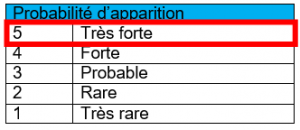

Der Unfall kann jederzeit eintreten, ohne dass sich die Maschine in einem bestimmten Stadium der Nutzung befindet, daher ist seine Eintrittswahrscheinlichkeit sehr hoch, die Stufe ist gleich 5.

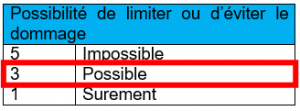

Es ist möglich, den Bereich der Schiene zu schützen, aber es ist unmöglich, jedes Unfallrisiko zu verhindern, ohne materielle Sicherheitelemente hinzuzufügen (Sicherheitsplatine, Hinderniserkennung…).

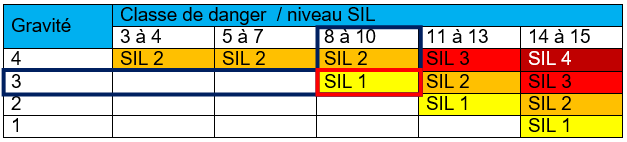

Sobald alle Tabellen für unseren Unfall ausgewertet sind, tragen wir die Ergebnisse zusammen.

- Schwere : 3

- Häufigkeit der Gefahrenaussetzung : 2

- Wahrscheinlichkeit des Auftretens: 5

- Möglichkeiten zur Schadensverhinderung und -begrenzung.

Das Ergebnis der Schweregradtabelle zeigt uns die Gefährlichkeit des Maschinenbereichs und die Addition der Ergebnisse der anderen drei Tabellen die anzuwendende Sicherheitsklasse.

Ergebnis :

2 Punkte für die Häufigkeit + 5 Punkte für die Wahrscheinlichkeit + 3 Punkte für die Möglichkeit, eine Gefahr zu vermeiden.

Wir haben also eine Schwere der Stufe 3 und eine Gefahrenklasse von 10. Die folgende Tabelle gibt uns die anzuwendende SIL-Stufe an.

EN954-1

SIL 0 : sie erfordert keine besonderen Vorsichtsmaßnahmen.

SIL 1 : sie schreibt die Verwendung von Sicherheitsmaterial vor, jedoch ohne besondere Vorsichtsmaßnahmen. Der erste auftretende Fehler kann zum Verlust der Sicherheitsfunktion führen.

SIL 2 : Sie schreibt die Verwendung von Sicherheitsmaterial vor und muss eine Autokontrolle beinhalten. Überprüfung der Sicherheitsreaktion (1=Ok; 0=Fehler; — =Fehler).

SIL 3 : sie schreibt die Verwendung von Sicherheitsmaterial vor mit Redundanz auf den Ein- und Ausgängen. Es müssen beide Sicherheitskontakte fehlerhaft sein, um die Sicherheitsfunktion zu verlieren.

SIL 4 : Sie erfordert die Verwendung von Sicherheitsmaterial und muss sowohl die Autokontrolle als auch die Redundanz der Ein- und Ausgänge umfassen. Es müssen alle drei Kontakte eines Sensors gleichzeitig vorhanden sein, plus der Fehler des Sicherheitsrelais, um einen Verlust der Sicherheitsfunktion zu verursachen.

Hinweis: Die Reduzierung des Maschinen-Risikos ist ein Beitrag zur Reduzierung des Gesamtrisikos. So ist es möglich, an einem Standort mit hohem Risiko einen SIL-Wert von 1 zu erreichen, wenn die Gesamtheit der Sicherheitsbarrieren eine ausreichende Gesamtreduzierung des Risikos gewährleistet. Ebenso ist es möglich, an einem Standort mit geringem Risiko einen SIL-Wert von 3 zu erreichen, wenn die übrigen Sicherheitsbarrieren praktisch nicht vorhanden sind.

In der Maschinensicherheit sind mindestens zwei Kontakte vorgeschrieben.

Das Hinzufügen eines zusätzlichen Kontakts ermöglicht es, im Fall, dass ein Kontakt (Knopf) klemmt, einen zweiten Kontakt zu haben, um die Sicherheit zu gewährleisten. Mit jedem zusätzlichen Kontakt wird das Risiko eines Ausfalls durch ein Sicherheitsorgan geteilt.

Sicherheitsrelais sind dazu da, Maschinen einen hohen Schutz zu bieten und den Sicherheitsbereich von der restlichen Maschinensteuerungen zu trennen. Sie gewährleisten den Schutz des Bedieners und der Maschine durch sofortiges Abschalten.

Bei einer Maschine mit einer großen Ausdehnung mit vielen Sicherheitsrückleitungen (Not-Aus, Lichtgitter…) oder die SIL2 und höher erfordert, ist es unentbehrlich, ein Sicherheitsrelais oder eine SPS zu verwenden, um die Sicherheitsinformationen auf einen unabhängigen Schaltkreis zurückzuleiten, da das Risiko für den Menschen zu hoch ist.

Umgesetzte Schutzmaßnahme

Nachdem wir das mit unserer Maschine verbundene Risiko definiert haben, müssen wir ein Mindestsicherheitsniveau auf das höchste angetroffene Risiko anwenden. Wenn in unserer Studie ein Unfall ein Niveau von SIL 2 erreicht, werden alle anzuwendenden Sicherheitsmaßnahmen SIL 2 oder höher sein.

Im Falle einer Störung oder eines Unfalls muss man so schnell wie möglich eingreifen können, um die Maschine zu stoppen. Dazu verwenden wir Sicherheitsrelais oder Sicherheitsautomaten, wenn die Anlage größer ist, z. B. bei einer Produktionslinie, sodass mehr Sicherheitsgeräte angeschlossen werden können.

Lichtgitter, Notstopp, Lichtgitter, Notstopp, Türkontakt, Kollisionssensor, Zonenkamera…

Die Reaktionszeit ist wichtig, wenn jemand die Sicherheitsvorrichtungen durchbricht, muss die Maschine gestoppt werden, bevor die Person sie erreicht, wobei die Anhaltezeit der Maschine zu berücksichtigen ist.

Sicherheitsrelais SRL1

Redundantes 2-Kanal-Sicherheitsrelais für Maschinensicherheit SIL3

-2 Schliesser-Kontaktausgänge

-1 Öffner-Kontaktausgang

SICHERHEITSAUTOMAT

SIL3 Steuerung der Sicherheitsmodule in Echtzeit, programmierbare Sicherheit, intelligente Sicherheit, Zykluspause für die Behebung des Fehlers, dann Fortsetzung des Zyklus ab der Etappe des Fehlerauftritts.

Blog

Blog